【摘要】通过主轴承密封、铰接密封、盾尾密封的防水设计以及管片的防水施工和盾尾的防漏浆措施,介绍了泥水盾构在高水压地段下施工的防水技术。

【关键词】泥水盾构;主轴承;盾尾密封;管片;注浆;防水

1、盾构防水设计

盾构的设计应适应高水压施工,刀盘轴承(俗称“主轴承”)、铰接装置、盾尾等应具有密封止水功能,应能抵抗0.8MPa的水压。

1.1 主轴承密封

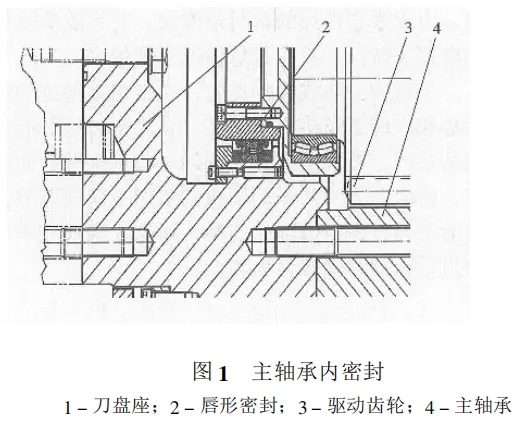

作为刀盘驱动部泥浆密封的止水措施,需要使用能耐高水压的密封材料。主轴承的内密封采用双唇密封系统,将主轴承隧道内空气隔离,见图1.双唇之间采用手动方式供给油脂,以降低摩擦。

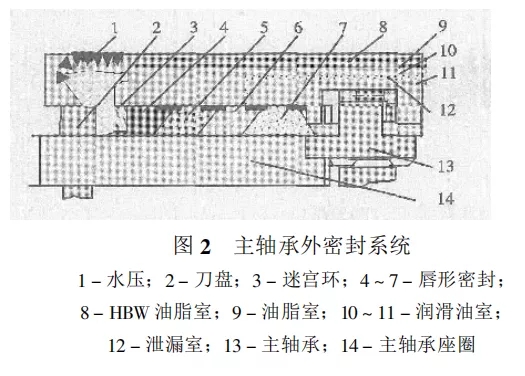

主轴承外密封一般采用3~4道唇形密封,图2为德国海瑞克泥水盾构主轴承外密封系统,采用4道唇形密封。外密封系统的润滑全部为自动润滑,泄漏时盾构机会自动停止运转,并通过泄漏室对密封状况进行检测。密封表面上安装了一个带硬化表面的轴承座圈,可以轴向位移,以便对第1道唇形密封进行补偿。沿齿轮室方向的密封是一个特殊的轴密封,可在必要时对齿轮室施加压力。

油脂室位于1、2道唇形密封之间,通过周边分布的若干个孔道添加油脂,并且通过定位装置在环形空间中呈均匀分布,使油脂室内始终保持恒定的油脂配送压力。每一供给线路均通过一个独立的油脂分配阀提供恒定的供给量。润滑油室位于第2、3道唇形密封之间,润滑油通过周边分布的若干个孔道进行添加,并在环形空间内通过定位装置呈均匀分布。泄漏室位于3.4道唇形密封之间,通过沿周边分布的若干个检查孔道连接隧道的常压空间,从而对泄漏情况进行监视。

为避免杂质侵入主轴承的前部密封,防止密封件和轴承座圈磨损,除正常的油脂润滑外,还采用HBW密封脂。刀盘前部的迷宫环提供密封脂,通过油脂泵将油脂从油脂桶直接泵送到润滑点。

1.2 铰接装置密封

1.3 盾尾密封

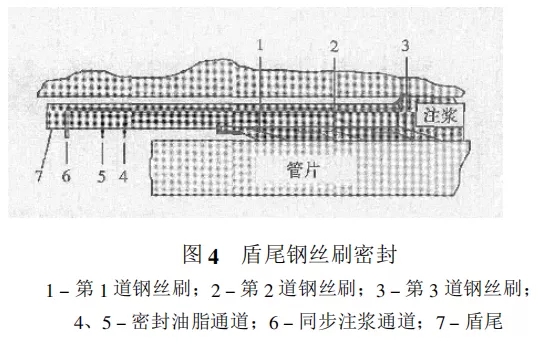

盾尾止水一般采用钢丝刷密封装置,常采用3~4道钢丝刷密封。图4为德国海瑞克公司泥水盾构的盾尾密封装置示意图。

在大于0.6MPa水压下施工时采用4道钢丝刷密封,每道盾尾密封之间能根据掘进速度自动注入密封油脂来提高止水性能。为了对付盾尾密封可能发生大量漏水的险情,日本生产的盾构机一般在第3道与第4道钢丝刷密封之间安装紧急止水装置。

2 管片防水

2.1 提高管片制作精度

管片防水包括管片本体防水和外防水涂层。管片本体防水一般要求其抗渗标号不小于S8,在高水压地段使用的管片,其抗渗标号一般在S12~S16。管片外防水涂层一般采用焦油氯磺化聚乙烯涂料为底层,环氧类树脂为表层。

管片应具有较高的制作精度。制作中采用高精度钢模,控制钢筋笼的加工和就位误差避免因管片制作误差大造成管片在拼装中的开裂。管片制作时通过合适的配合比和掺加添加剂,提高砼密实性,提高管片抵抗水渗透的能力,使管片自防水性能加强。水底盾构隧道使用的管片应进行抽样检漏测试,以0.8MPa水压对管片背部进行4h检漏测试,以水分未渗过1/3厚度为合格。

2.2 实施防水施工

防水施工包括管片间的弹性密封垫防水、相邻管片间的起岸缝防水及管片螺栓孔的防水。

1)密封防水 将密封材料涂敷或粘在管片接头面上,密封材料必须具有以下特点:a、具有弹性,在盾构推进油缸的推力和管片变形时不失去水密性; b、能承受盾构推进油缸的推力及管片螺栓的紧固力;c、不会影响管片的拼装精度;d、对管片有充分的粘附性;e、具有良好的化学稳定性和耐久性,能适应气候的变化;f、易于施工,具有均质性。一般使用和地下水反应而体积膨胀的吸水性聚合物和天然橡胶或尿烷等混合材料。在水底或地下水位以下或含水多的砂层施工时,有时将接头的止水带作成2排。管片的偶角部分要仔细粘贴和处理,以免在管片吊装时损坏止水带。

2)嵌缝防水 事先在管片内侧的接头缝上预留嵌缝槽,嵌缝填料必须具有以下特点:a、既要具有水密性,又要具有良好的化学稳定性,能适应气候的变化;b、湿润状态下易于施工;c、伸缩及复原性好;d、硬化时不受水分影响;e、施工后尽快成为非粘接,完全硬化时间短,伸缩小。填料材料以环氧树脂类、聚硫橡胶类、尿素树脂类为主材。铸铁管片用铅作为填材料。对坚固完后的管片,将嵌缝槽内的油、锈、水分等擦干净后,涂敷底漆和填充填料。管片螺栓的复紧以及管片嵌缝填充填料,在后配套操作台车上进行。

3)螺栓孔防水 在螺栓垫圈和螺栓孔之间加上环状的充填材料,在紧固螺栓时,充填材料发生部分变形,填满在螺栓孔壁及垫圈表面形成的空隙中,达到防止螺栓孔漏水的目的。螺栓孔充填材料的特性是:a、具有水密性,且伸缩性好;b、能承受螺栓紧固力;c、具有耐久性,不老化。一般使用合成橡胶或合成树脂类的环状充填材料,也有使用尿烷类的水膨胀性充填材料。

4)尿烷类注入施工 当密封施工、嵌缝施工仍止不住漏水时,要在漏水处设置注入槽,采用尿烷类药液进行注入充填,使其与地下水反应,通过发泡、体积膨胀从而提高止水效果。

2.3 控制施工质量

1)