概况

我国已成为世界上盾构技术应用最多的国家。近 10 年来,盾构法施工的隧道工程量大幅度增长,尤其在城市地铁和过江过河及海底隧道的建设中,被广泛地采用。同时,我国重大工程对盾构隧道技术的依赖性也越来越强,已建的南水北调中线穿黄隧道 ,上海、南京、武汉穿越长江的 3 条重要隧道,杭州钱江隧道 、广深港客运专线狮子洋隧道 等工程都依靠盾构隧道技术成功建成。拟建的琼州海峡隧道、烟大渤海海峡隧道 、正在建设中的 28 个城市的地铁隧道以及多条穿江越河工程中都准备或正在采用盾构隧道技术 。因此,盾构隧道技术已成为我国重大交通等基础设施建设中不可或缺的关键技术。

另一方面,我国也在盾构隧道施工中遇到了各种各样的技术问题,如开挖面失稳 、地表沉降过大 、管片拼装出现错台等问题。其中,遭遇障碍或刀盘刀具过量磨损等而导致盾构机被迫频繁停机的问题,成为困扰我国盾构施工的重要难题。与国外通过事先采取措施尽量回避停机开舱不同,我国盾构施工中盾构机多为被迫停机,不得不进行检查或维修。可以说,盾构频繁停机已经成为中国盾构技术应用的特色,也是我国工程界在大量应用中对盾构技术的扩展。

实施开舱维修是排除盾构机故障、清理障碍的主要手段。由于盾构机被迫停机的位置经常处于埋深较深、水文地质条件复杂或者江河底部等不利环境,在地层的土压力、水压力作用下,开舱存在极大的安全风险。开舱时的施工措施及施工管理不当往往会引起开挖面坍塌、地下水击穿等事故的发生,恶劣时会造成人身安全、甚至整个隧道报废等事故。例如国内盾构施工开舱时采用压气法作业发生过开挖面坍塌事故,而国外在开舱使用压气维持开挖面稳定时,因操作不当造成隧道内的工人产生减压病症状,如耳膜破裂、听力障碍等事故 。因此,如何进行安全的开舱,成为中国盾构隧道行业极为关注的关键技术问题。

盾构开舱会遇到一系列的技术问题,如开挖面的稳定、带压条件下的人员安全、压力条件下的焊接操作等。但最为基础,也最为核心的是开挖面的稳定保障问题,即构建一个较为稳定的开舱维修的环境。截止目前,国外对开舱施工实例进行的报道较少,而国内则有很多盾构工程都进行了开舱施工。虽然国内外已有不少成功开舱的实例,但多数是工程技术人员根据经验进行组织,偏向施工工艺流程,对开舱时开挖面的稳定保障问题仍缺乏理论研究。同时由于多数施工企业对开舱的核心技术采取技术保密措施,开舱施工中可能遇到的开挖面稳定、对周围环境影响、隧道结构安全、人员安全等问题的解决方法未能得到普遍的公开,相应的技术和相关理论未能得到深入的分析和系统的梳理。风险极大的盾构开舱技术急需通过对理论问题的研究,对工艺、方法的总结,来形成系统、全面和规范化的技术方法。因此,对盾构开舱实例的收集整理、对理论问题的分析、对技术问题的明确已成为我国盾构隧道技术发展的迫切任务。

本文收集已有相关研究,对盾构开舱的实例进行总结,分析盾构开舱中的理论问题,总结已有的施工经验和必须注意的技术要点。通过梳理国内外盾构开舱技术的现状并从理论上进行分析,力图剖析盾构开舱的核心理论和技术,为盾构开舱的规范化、安全化和技术发展确定应有的方向。

盾构隧道开舱的基本概念

盾构隧道技术的核心是在平衡开挖面土压力和水压力的条件下进行开挖和衬砌施工。而平衡土压力和水压力的关键装置就是盾构机端部的压力舱,通过在压力舱中施加合适的泥浆压力或泥土压力以平衡开挖面的土压力和水压力, 保证开挖面的稳定性。所谓“开舱”就是在释放压力舱中的施工压力,或者在一定压力范围内,技术人员进入压力舱内进行作业的施工行为。一般认为压力舱是盾构机的心脏,而盾构开舱则相当于一个心脏手术,其风险由此可见一斑。

盾构开舱的目的一般有检查、维修和特殊施工。检查一般是盾构施工遇到特殊状况无法正常推进时,对开挖面、刀具、刀盘的状态及压力舱内的附件进行查看,了解开挖面是否遇到特殊地质、刀盘刀具是否出现异常、附件是否损坏等 。维修是指刀盘刀具出现过度磨损或碎石机等设备出现故障时,而不得不进入压力舱内对其进行修理或者更换特殊施工则是掘进中开挖面出现孤石、树根、金属等异物,或者刀盘发生严重结饼、压力舱出现闭塞等非正常的情况,或者盾构机地中对接和拆机等,需要人工进入压力舱进行排除的作业。

从工序上看,盾构开舱作业一般包括开舱前的盾构停机原因的分析、开舱方案的选取、开挖面稳定处理、舱内维修、舱内施工技术及进舱人员的安全保障等几部分。开舱过程中遇到的问题涉及到地质工程、岩土工程、隧道结构、机械工程、医学等多个学科,是一个多学科交叉、协作的领域。

盾构隧道常用开舱方式

在目前的盾构施工中,常见的开舱方式大致有三种:

( 1 ) 对盾构机的刀盘前方的土体进行加固后,释放压力舱压力,打开盾构机舱门,操作人员在常压情况下进入舱内作业;

( 2 )对刀盘前方的土体进行加固并稳定开挖面后, 从地面向下开挖竖井至刀盘前方,技术人员在竖井内进行作业,此时压力舱内的压力也可以得到释放;

( 3 )以压缩气体的压力置换压力舱内的泥浆压力或泥土压力, 根据压气施工的原理采用气压支护开挖面, 操作人员在一定气压环境下进入压力舱进行操作。

方式( 3 )在遇到砂土等高透水性地层不能较好地维持气压稳定时,需要对地层进行增加闭气性能的辅助施工来完成 。 根据压力舱内维持压力的状态, 可以将盾构开舱分为常压开舱和带压开舱两种。 常压开舱是指在压力舱的压力释放为常压后, 操作人员进入压力舱内或者前方进行作业的方式,如上述的( 1 )、( 2 )。 而带压开舱是指压力舱在维持压力的状态下操作人员进入压力舱进行作业的方式,如上述的( 3 )。

相对于带压开舱而言, 常压开舱的风险要小得多,一般会优先考虑。当盾构机所处地层具有较高的自稳定性、地下水渗透量小、开挖面可以自立稳定的围岩环境时, 常压开舱也可省去开挖面的加固和降水处理措施 。 但是,大多数常压开舱都需要先对开挖面周围土体进行加固处理, 然而当隧道上方有构筑物、交通繁忙的道路以及处于江河湖海底部时,往往难以具备从地表进行加固施工的条件, 同时地层加固处理所需工期较长、成本较高,这些问题制约了常压开舱方法的适用性 。

当盾构仅仅需要进行短期的检查时,往往会优先考虑带压开舱的方法。 一般在较高泥浆压力、气压力作用环境下, 专业的潜水员进入压力舱内,在泥浆中或在高压气体中对盾构、开挖面的状况进行检查,进入的时间较短,这属于检查性带压开舱。 对于设计有常压可更换刀的盾构, 检查性的开舱还可以通过在刀盘的辐臂中检查来完成常压更换刀 。

当需要进行故障排除、刀盘刀具维修或更换,尤其是需要进行破碎、焊接操作等时间较长的作业,而施工环境和工期的制约又不能进行常压开舱时,往往会采用维修性带压开舱。 这种带压开舱一般持续时间达几个小时,需要以压缩气体支护开挖面,形成一个局部的相对稳定的作业空间, 人员在压力环境下进入压力舱进行作业 。 当地层的透气性较大时,要首先进行能够闭气的辅助施工。 目前最常用的降低土体的透气性的方法是向开挖面前方注入泥浆,使其在开挖面前方形成气密性良好的泥膜 。 该方法能够适用于土压平衡盾构和泥水加压盾构的开舱,对周围环境影响较小,成本低、工期短。目前在广州地铁 、成都地铁 、南京长江隧道 等工程中均得到成功的应用。带压开舱操作技术难度较高,存在很大的风险,尤其是在高水压、高渗透性的江河底部开舱时,如何形成气密性良好的泥膜,仍然是盾构开舱技术中的重要难题。

典型的盾构隧道开舱实例

1 国外典型的盾构隧道开舱实例

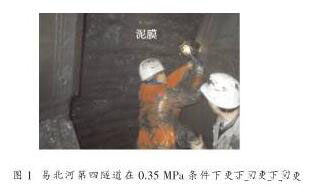

世界上也报道过一些盾构隧道被迫停机和开舱成功的实例。 Martin 和 Bapple 报道了德国易北河第四隧道在河底进行开舱的实例 。 该隧道采用直径为 14.2 m 的泥水加压盾构施工,盾构机为双刀盘结构(设有一个直径 2.5 m 的中心刀盘),并在 5 个轮辐上装备了常压可更换的刀具。 刀盘上的 5 个轮辐设计为中空状态, 操作人员可在常压条件下进入到主刀盘的 5 个主轮辐内部检查常压可更换刀具的磨损情况,并进行部分刀具的更换操作 。 在易北河底部穿越由砂、泥灰岩和漂石组成的第四系冰碛层时 ,刀具磨损严重,仅仅依靠更换常压可更换刀具已经无法维持正常掘进,必须对中心刀具进行更换,被迫进行维修性带压开舱。 由于开舱处位于易北河底部,水头高度达 42 m ,主要为高渗透性的砂和漂石等地层,因此采用带压开舱方式,技术人员在 0.4~0.45 MPa 的气压下进入舱内进行维修操作。 整个过程耗时 6 周,进舱人数达 2 738 人次,总的进舱作业时间为 10 920 h ,进舱压力最高达到 0.45 MPa ,其中237 人次进舱压力大于 0.36 MPa 。 这一实例尤其关注了进舱工作人员的健康问题,报道有 21 人次出现减压病症状,而且都是在压力小于 0.36 MPa 的情况下出现的, 说明采取必要的减压措施对于健康是非常重要的。 但这一报道没有涉及气压支护下开挖面稳定的保障方法, 估计应该是在泥浆渗透形成泥膜的前提下, 利用了泥膜的闭气作用来维持开挖面稳定的。 图 1 为技术人员在 0.35 MPa 气压作用下更换刀具。

此外, Martin 和 Bapple 还报道了德国 Weser 隧道带压开舱的实例 。该隧道采用一台直径为 11.71m 的泥水加压盾构施工,地层主要为冰川沉积物。本实例属于维修性带压开舱, 开舱的原因是刀盘磨损和碎石机出现故障。 停机位置处于海底地面下 40 m( 距隧道拱顶位置 ) ,地层为冰碛砾岩。 本次带压开舱作业中,刀盘的修复工作是在大于 0.45 MPa 气压条件下展开的,而碎石机(位于盾构机压力舱下部)的维修则是由专业的潜水员在大于 0.5 MPa 压力的膨润土泥浆中完成的。 总的带压工作时间约 5 000h ,进舱达 1 400 人次,其中有 600 h 的工作压力大于 0.36 MPa 。 同样地,这一实例中也对进舱工作人员的健康问题进行了描述, 共出现 15 例减压病报告,且均在低于 0.36 MPa 的情况下发生,对于气压下开挖面的稳定保障方法也没有介绍。

俄罗斯圣彼得堡红线地铁在松软低塑性的粘土、粉砂土和细砂土中采用泥水加压盾构施工时,也因为刀盘刀具磨损严重而进行了维修性带压开舱 [35] 。停机位置隧道拱顶距离地面 65 m ,地层为低塑性粘土,静水压力 0.56 MPa 。 开舱是在压力舱置换为气压后实施, 开舱时在空气压力为 0.55 MPa 情况下,人员穿戴呼吸面具进舱作业。 每次操作 1.5 h ,减压时间 5 h 左右, 每天的进舱操作时间在 4.5 h 以内。这一实例的压气压力基本上与水压力相同, 也就是在平衡了水压力但没有平衡土压力的状态下开舱,开挖面的稳定利用了土体本身的强度, 但是文献中也没有关于压气条件下开挖面稳定性分析的介绍。

Heijboer 等在《 The Westerschelde Tunnel: App-roaching Limits 》一书中介绍了荷兰 Westerschelde 隧道主动开舱的实例 。 这是一座超长双线盾构隧道,全长达 6 600 m ,采用两台直径为 11.34 m 的泥水加压盾构同向掘进施工。由于施工距离很长,为了防止刀盘刀具的过量磨损,保证盾构机安全通过埋深 60m 以上、压力大、渗透系数大的砂层,施工组织中设定在进入砂层前进行主动开舱维修。 本实例属于维修性带压开舱,开舱的原因是主动进行刀盘刀具的检修。 开舱处地层为渗透系数 10 -6 cm/s 的粘土地层,隧道拱顶距地面 45 m ,水压力为 0.45 MPa 。 开舱是通过压气工法置换泥浆压力后进行,开舱时在空气压力为 0.45 MPa 下实施维修作业。 每次进舱后的减压时间一般为 2 h 。操作过程中,通过监控掘进作业舱中的空气压力变化来监控开挖面的稳定性。

然而这些研究报道比较注重于施工工艺、 施工中压缩气体的漏失和人员健康方面的内容, 开舱过程中泥浆的调整方案、 气压作用下开挖面的稳定状态及稳定原理涉及不多。

4.2 国内典型的盾构隧道开舱实例

( 1 ) 南京长江隧道泥水盾构带压开舱实例

国内最具代表性的带压开舱实例为 2008 年 10月南京长江隧道工程在江底粉细砂、 砾砂地层中进行的维修性带压开舱,这也是一个本文作者实际参加的开舱实例。 南京长江隧道设计为双向 6 车道,采用 2 台 φ 14.93 m 泥水加压盾构由江北始发井出发,同向掘进施工,其中盾构段长为 3 020 m ,管片衬砌外径 14.5 m 、隧道内径为 13.3 m ,管片环宽 2 m 。 盾构刀盘共配置 118 把固定刮刀,先行刀16 把,边缘铲刀 12 把,仿形刀 7 把。 为了解决刀头磨损影响施工现象的发生, 刀盘上配置了 69 把可更换刮刀,人员可在常压下进入辐臂内对其进行更换。

自始发起, 盾构先穿越 400 m 的淤泥质粉质粘土地层;接着是 700 m 的全断面粉细砂地层,该地层的渗透系数为 10 -3 cm/s , 石英含量为 31%~39% (石英是一种坚硬的矿物,它的莫氏硬度是 7 ,比铜( 3 )、铁( 4~5 )、不锈钢( 5.5 )、钛( 6 )等都要硬。 莫氏硬度表示矿物硬度的一种标准,硬度值并非绝对硬度值,而是按硬度的顺序表示的值)。 2008 年 8 月初,右线盾构掘进至 650~659 环时 ( 此时已经进入粉细砂与砾砂的混合地层约 218 m , 其中砾砂地层渗透系数为10 -2 cm/s ,石英含量约为 67%) ,刀盘扭矩值急剧升高到 20 MN · m ( 盾构机设计最大扭矩为 40 MN · m) ,而掘进速度降低到 5 mm/min 以下,推力也接近于最大推力,已无法进行正常推进,只能停机进行检查。 通过对常压可更换刀具的检查, 发现部分刀具磨损严重,出现了明显的刀刃崩落的现象(图 2 )。

为了顺利完成后面 1 600 多米的掘进, 必须对对刀具、刀盘进行修复或者更换,因此,决定暂停盾构机掘进,进行开舱检修。盾构机停机处位于隧道上覆土约 25 m( 拱顶以上 ) ,江面以下约 60 m 处。 其中,开挖面上部约 1/4 为粉细砂地层, 其渗透系数约为6×10 -3 cm/s ;下部约 3/4 为砾砂地层,其渗透系数约为 3×10 -2 cm/s 。

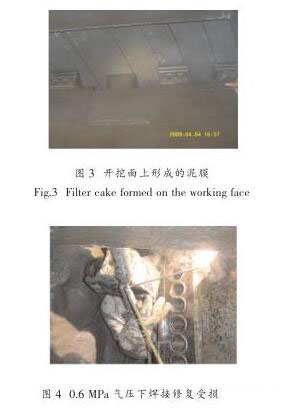

由于停机断面处于长江底部, 难以进行预先地层加固处理, 所以采用了气压支护 - 带压开舱的方式。 考虑到粉砂、砾砂地层的渗透性大,压气作业时闭气性能难以保障,因此,在开舱前需要对压力舱的泥浆进行调整, 使其在开挖面上形成闭气性良好的泥膜。 泥浆的调整分两步进行, 首先是采用密度较小、粘度较低泥浆向地层中渗透,目的是让泥浆中的固体颗粒堵塞一部分地层中的孔隙, 降低地层的渗透性;然后采用膨润土与粘土的混合泥浆(密度 1.15g/cm 3 ,漏斗粘度 25 s )置换低密度的泥浆,使其在开挖面上形成厚度较大的泥膜。 在这一泥膜闭气性良好的前提下, 在盾构上拱 3.0 m 范围内降低泥浆液面,置换为 0.6 MPa 的压缩空气。操作人员在这 3.0 m的高压气体中进行了更换刀具、修复刀盘的作业 ( 包括焊接施工 ) 。 图 3 是开舱后开挖面上泥膜的形成情况, 从现场气压的稳定性及泥浆压力的变化情况来看,形成的泥膜致密性良好,开挖面处于稳定状态,可以满足短时间内开舱修复的安全性的要求。图4 为技术人员在 0.6 MPa 气压下焊接修复受损刀盘的情况。

( 2 ) 南京纬三路过江通道泥水盾构带压开舱实例

南京纬三路过江通道工程是目前国内在建的另一条大型的过江隧道, 位于已建成的南京长江隧道和南京长江大桥之间。工程设计为双管双层隧道,采用 2 台直径 14.93 m 泥水加压盾构施工 。 在穿越江底砾砂、 卵石及中风化砂岩地层中亦出现刀具磨损而被迫停机的情况,该工程目前已完成带压开舱、更换刀具。 该工程盾构刀盘在配置常规刀具的基础上,配置常压可更换刀,辐臂上设有常压可进人更换刀具装置;针对地层的软岩段配置了 28 把特殊先行刀;针对硬岩段配置了 14 把滚刀,分组分批逐渐推出。

盾构自始发已穿越粉质粘土、粉细砂、中粗砂及砾砂等地层,至 2012 年 12 月末,共掘进约 936 m ,进入上砂卵石、下砂岩地层。 进入岩层之后,盾构机掘进速度降低至 2 mm/min ,泥浆中混入了大量的磨细的岩粉。 推出一批滚刀后, 掘进参数基本恢复正常,但是 5~10 环之后,掘进又无法正常进行。 通过对常压可更换刀的检查,发现刀具均出现不同程度的磨损, 尤其滚刀磨损严重。 考虑到后续还有近500 m 的岩层,盾构需要停机,更换滚刀等刀具。 盾构停机处中心线位于江面以下约 55.4 m , 覆土厚25.8 m , 开挖面上部约 6 m 为砾砂与卵石地层,地层渗透系数高达 4.05×10 -2 cm/s ; 下部 9 m 为中风化砂岩。

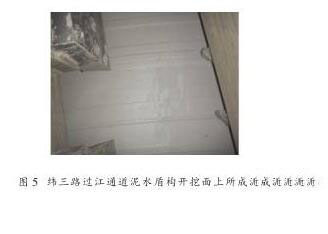

与南京长江隧道工况类似, 此次开舱也是采用气压支护 - 带压开舱的方式。在开舱前先是采用密度较小、 粘度较低泥浆向地层中渗透形成一段稳定的渗透带, 然后采用膨润土 - 粘土的混合泥浆 (密度1.15 g/cm 3 ,漏斗粘度 30 s )置换低密度的泥浆,使其在开挖面上形成厚度较大、致密的泥膜。由于只能在刀盘辐臂处于水平的情况下才能更换滚刀,因此,泥浆舱内泥浆液面需下降 8~10 m 。 开舱气压值设定为0.6~0.62 MPa , 技术人员在舱内工作的时间每次大概为 45 min ,在进舱工作间隙通过上升泥浆液位对泥膜进行修复,以保证其长时间的稳定性。图 5 是开舱后开挖面上泥膜的形成情况。 关于该种情况下开挖面的稳定性分析、 泥膜闭气时间及破坏模式的室内试验, 以及能够较长时间舱内作业的饱和带压进舱方案等将另文讨论。

( 3 ) 南水北调中线穿黄隧道泥水盾构常压开舱实例

受国务院南水北调工程建设委员会专家委员会的委托, 作者曾对南水北调中线穿黄 II — B 标隧道泥水加压盾构开舱实例进行过调研。 这是通过辅助施工后实施的检修性的常压开舱实例。 该隧道设计为圆形断面的双线取水隧道,采用 2 台 φ 9.00 m 泥水加压盾构由江北始发井出发,同向掘进施工,其中盾构段隧道长为 3 450 m 。 衬砌型式为内衬 + 防水衬垫层 + 外衬,其中内衬结构为厚 40 cm 的钢筋混凝土预应力环锚, 外衬为厚度为 45 cm 的混凝土预制管片,环宽 1.6 m ,隧道外径 8.7 m 、隧道内径为 7.0 m 。

盾构刀盘共配置固定刮刀 90 把, 双刃滚刀 2 把,边缘铲刀 16 把,中心鱼尾刀 1 把,超挖刀 1 把,仿形刀7 把。 为了及时监测刀具的磨损情况,防止出现过量磨损,在 3 把刮刀中安装了磨损检测装置 。盾构自北岸始发, 先穿越 875 m 的全断面中粗砂地层, 平均刀盘扭矩 0.78 MN · m , 平均掘进速度37.1 mm/min ,平均推力 28 204 kN 。在 875 m 后( 546环后),先穿越 314 m 的上硬下软的中粗砂 - 壤土混合地层,之后开始进入全断面的壤土地层。进入壤土地层,出现了推力、扭矩等掘进参数增大、掘进速度明显降低现象, 尤其是掘进到 1 296~1 352 m 之间时,刀盘扭矩增大到 5 MN · m ,掘进速度降低到不足10 mm/min ,在 1 357 m ( 848 环)以后,扭矩突然升高到 6.5 MN · m ,掘进速度降到 3 mm/min ,已无法进行正常的掘进施工。 为了保证机器设备的安全和未来的长距离施工,决定在 849 环停机检查(此时盾构共掘进 1 358 m ,进入全断面的壤土层约 170 m )。

通过对排出碴土的检查,发现其中含有直径 20cm 左右的卵石和部分滚刀刀圈、铲刀耐磨块、螺栓等部件,这表明刀具的实际磨损情况比较严重,出现了刀刃崩落、刀体损坏、刀座磨掉、甚至刀盘面板的磨损等情况, 这些磨损应该主要是由碴土流动对刀具的磨损引起的。 而碴土流动对刀具造成的磨损一般在中粗砂、砾砂以及含卵石的地层中比较严重,二次磨损及卵石等粗颗粒的冲击也会引起刀刃硬质合金的崩裂。 由于盾构穿越的中砂地层中含有大的卵石,地层石英含量 40%~70% ,而推进速度也较快,因此, 本工程中盾构机刀具及刀盘造成的磨损或损坏应该主要发生在该地层。

盾构停机位置处在黄河滩地,地形平坦,施工场地地下水位在自然地面以下 4 m , 盾构开挖面处于全断面的壤土地层,隧道覆土 29 m (其中上部 28 m为中粗砂地层,下部 1 m 为壤土地层)。 考虑到停机位置的正上方是黄河滩地, 具有加固地层的场地和条件。 因此,采用先降水、后水泥搅拌桩从地面向下加固地层,从盾构机人闸常压下进入压力舱,对刀盘刀具进行了修复。

( 4 ) 城市地铁盾构开舱实例

在我国地铁建设过程中, 也有一些关于开舱检查或者检修实例及施工方法的报道,如成都地铁、广州地铁、北京地铁、深圳地铁、昆明地铁等,工程单位的技术人员在这一领域内进行了很多的尝试和实践,积累了不少成功的经验。如成都地铁 1 号线多个盾构区间都采用了检修性的带压开舱 。 成都地铁 1 号线盾构断面为 6.28 m , 多数采用土压平衡式盾构施工,且大量穿越由砂卵石和冲积粘性土、粉土组成的地层,地层中直径大于 5 cm 的砾石含量一般都在 50% 以上, 最大的漂石直径可达 20 cm 以上。由于地层石英含量高、漂石多、粒径大、强度高,掘进刀具磨损快,需要频繁地换刀,据施工统计,每掘进130~200 m 就需进行刀具的检查与更换。

由于停机位置大多处于地面建筑物密集的繁华地区, 地面交通繁忙无法进行地基预先加固,因此采用带压开舱的方法进行开舱检修。 开舱位置大多数位于砂卵石地层,隧道覆土埋深 ( 拱顶位置 )12~20 m ,地下水位一般 4~8 m 。 开舱时首先将压力舱内的泥土使用泥浆进行置换,并使泥浆在开挖面上形成泥膜,然后用压气的方法通过压缩空气置换泥浆(一般采用高粘度的膨润土泥浆),通过开挖面上形成的闭气性能好的泥膜的作用,保障气压力平衡地下水压力和一部分土压力, 保持开挖面的稳定。一般在 0.1~0.2 MPa 的气压环境中操作人员进入压力舱内进行刀头的更换作业,大多数开舱都能够在气压稳定、开挖面稳定的情况下完成。 因此,当停机处不具备地层加固的条件时,土压平衡盾构可以通过增设泥浆注入设备, 采用泥浆封堵开挖面 - 气压支护 - 带压开舱的方法进行开舱检修设备。 该种方法在广州地铁、深圳地铁、北京地铁等的建设中也有报道 。

当盾构停机处具备较好的地层加固条件时,多数会采用降水、 素混凝土 + 搅拌桩或者化学加固的方法加固地层后, 进行常压开舱检查或者检修设备, 如广州地铁 4 号线大学城专线仑头 - 大学城盾构区间 、成都地铁 1 号线 1 期区间 等进行了检修性的常压开舱。实际上,还有大量未能得到正式报道的开舱实例, 笔者在很多同行的交流及各种工程论证会上了解到有很多遇到开舱的盾构隧道工程,如成都地铁 2 号线部分区间穿越自稳性能较好的中风化、强风化的泥岩地层时,由于强风化的泥岩粘性高,刀盘结饼问题较为严重,使得盾构机掘进扭矩剧增,施工效率大大降低,不得不进行开舱铲除刀盘上的泥饼。 该工程开舱前先对开挖面周围进行了井点降水,然后将压力舱内的泥土排空,工作人员在常压下通过人闸进入压力舱内, 使用铁铲清除粘附在刀盘上的泥饼。由于地层的自稳性较好,进舱人员一般没有使用特殊的防护装备。 这是一个利用围岩自身强度和防渗性能的开舱实例。

此外,武汉长江隧道、北京铁路地下直径线、狮子洋隧道等都进行过各种方式的开舱维修或开舱检查,进行相关正式报道的开舱实例还很少 。 对各种盾构隧道开舱工程实例进行总结, 形成系统的盾构开舱及维护技术对我国盾构隧道技术的发展和安全建设具有重要的意义。

综合国内外的开舱实例认为, 无论常压开舱还是带压开舱,均需要释放或置换平衡开挖面土、水压力的压力舱应力,即改变压力舱内应力状态。 因此,在开舱操作条件下能否保证开挖面稳定, 是盾构开舱成功的关键。 而大多数带压开舱实例中使用气压置换泥浆压力或泥土压力, 气压能否保障开挖面的稳定性,是带压开舱技术中的关键如果将开挖面稳定问题归属于开舱操作时人员安全保障措施范畴的话, 国外的一些盾构开舱实例则更重视了操作人员的健康问题, 也就是加压、 减压过程引起的健康问题。因此,盾构开舱过程中涉及的关键问题至少是三个,即开挖面稳定、泥膜的闭气作用及闭气机理、人员安全与健康的保障。

结论与展望

( 1 ) 频繁开舱是我国盾构施工中越来越突出的问题之一,无论采用常压开舱还是带压开舱方法,开舱技术的核心都在于开挖面的稳定性分析和稳定措施。 这一问题应该首先得到解决。

( 2 ) 常压开舱是指在常压下操作人员进入舱内进行维修作业的方式, 需要根据开挖面周围土体的强度和稳定性,判断是否需要进行降水和加固处理,其开挖面稳定的原理与土坡稳定、 基坑稳定原理类似。

( 3 ) 盾构带压开舱时,泥浆必须在开挖面上形成致密的泥膜,使得地层具有较好的闭气作用。这是实施带压开舱的前提。 泥膜的闭气作用及机理是其中的关键问题,是带压开舱技术建立的理论基础。

( 4 ) 盾构开舱是一个系统工程,应该从开挖面的稳定性、设备与机具维修、人员安全保障、造价等方面进行综合考虑, 根据工程的特点制定合适的方案。盾构开舱技术相关的理论体系也亟需构建,同时新技术的开发非常紧迫, 这两点对于推动我国盾构技术的发展具有重要意义.