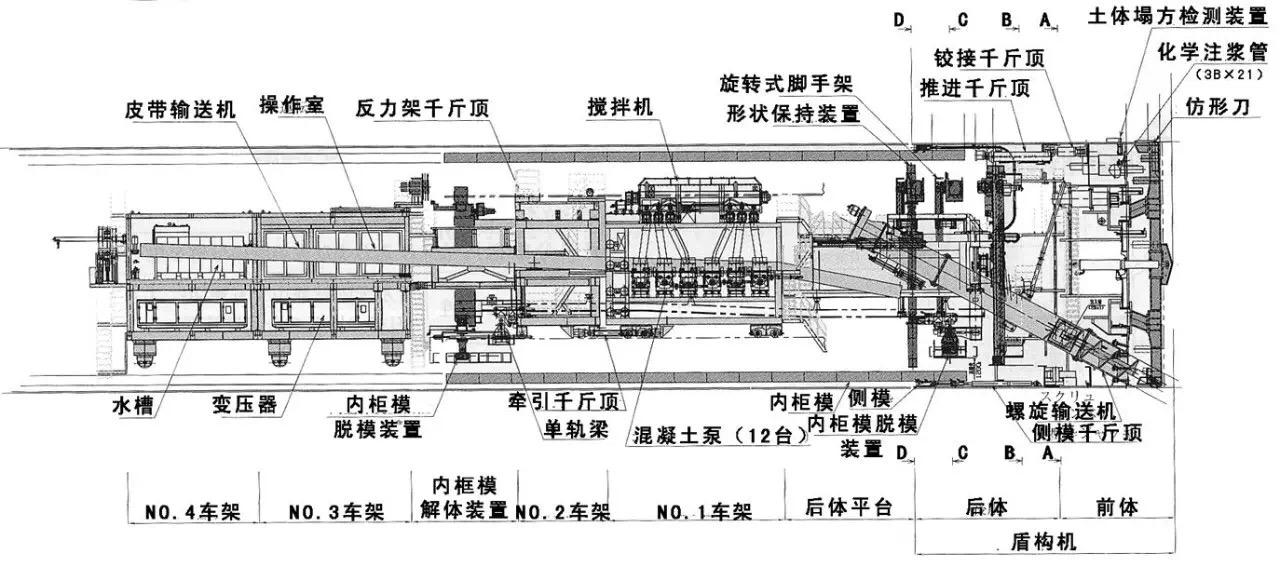

盾构实际上是盾构机的简称,它是一个横断面外形与隧道横断面外形相同、尺寸稍大,内藏挖土、排土机具,自身设有保护外壳的暗挖隧道的机械。

以盾构为核心的一整套完整的隧道施工方法称为盾构工法,盾构工法的设想在19世纪初产生于英国,至今已有200年的历史。盾构工法问世以前隧道施工主要靠开挖法,但就城市隧道施工而言,开挖法存在受地形、地貌、环境条件的限制,开挖法给城市交通带来极大不便。开挖产生的地层沉降较大,施工机械的噪声和振动,施工对环境构成的污染等诸多不利因素。为了提高施工水平,人们不仅开发了软土盾构工法,而且还开发了适于卵石地层等多种其它地层的盾构工法。此外,还在提高安全性、提高工程质量、缩短工期及降低成本等方面作了精心的研究和开发,并取得了较大的成功。目前盾构工法在城市隧道施工技术中已确立了稳固的统治地位,且已成为一种必不可少的通用隧道施工技术。

我国盾构技术的发展历史

我国早期的隧道掘进机

20世纪50年代初,东北阜新煤矿用直径2.6m的手掘式盾构及小混凝土预制块修建疏水巷道,这是我国首条用盾构掘进机施工的隧道。1957年、北京市下水道工程采用直径2.0m和2.6m的盾构进行施工。

1963年,上海隧道股份结合上海软土地层对盾构掘进机、预制钢混凝土衬砌、隧道掘进施工参数,隧道接缝防水进行了系统的试验研究。研制了1台直径4.2m的手掘式盾构进行浅埋和深埋隧道掘进试验,隧道掘进长度68m。

1965年,由上海隧道工程设计院设计、江南造船厂制造的2台直径5.8m的网格挤压型盾构掘进机,掘进了2条地铁区间隧道,掘进总长度1200m。1966年,上海打浦路越江公路隧道工程主隧道采用由上海隧道工程设计院设计、江南造船厂制造的我国第一台直径10.2m超大型网格挤压盾构掘进机施工,辅以气压稳定开挖面,在黄浦江底顺利掘进隧道,掘进总长1322m。

70年代,采用1台直径3.6m和2台4.3m的网格挤压型盾构,在上海金山石化总厂建设1条污水排放隧道和2条引水隧道,掘进了3926m海底隧道,并首创了垂直顶升法建筑取排水口的新技术。

1980年,上海市进行了地铁1号线试验段施工,研制了一台直径6.41m的刀盘式盾构掘进机,后改为网格挤压型盾构掘进机,在淤泥质粘土地层中掘进隧道1230m。1985年,上海延安东路越江隧道工程1476m圆形主隧道采用上海隧道股份设计、江南造船厂制造的直径11.3m网格型水力机械出土盾构掘进机。

1985年,上海芙蓉江路排水隧道工程引进一台日本川崎重工制造的直径4.33m小刀盘土压盾构,掘进1500m,该盾构具有机械化切削和螺旋机出土功能,施工效率高,对地面影响小的特点。1987年上海隧道股份研制成功了我国第一台φ4.35m加泥式土压平衡盾构掘进机,用于市南站过江电缆隧道工程,穿越黄浦江底粉砂层、掘进长度583m,技术成果达到80年代国际选进水平,并获得1990年国家科技进步一等奖。

1990年,上海地铁1号线工程全线开工,18km区间隧道采用7台由法国FCB公司、上海隧道股份、上海隧道工程设计院、上海船厂联合制造的φ6.34m土压平衡盾构掘进机。每台盾构月掘进200m以上,地表沉降控制达+1~-3cm。1996年,上海地铁2号线再次使用原7台土压盾构,并又从法国FMT公司引进2台土压平衡盾构,掘进24km区间隧道,上海地铁2号线的10号盾构为上海隧道股份自行设计制造。

90年代,上海隧道工程股份有限公司自行设计制造了6台φ3.8~6.34m土压平衡盾构,用于地铁隧道、取排水隧道、电缆隧道等,掘进总长度约10km。在90年代中,直径1.5~3.0m的顶管工程也采用了小刀盘和大刀盘的土压平衡顶管机,在上海地区使用了10余台,掘进管道约20km。1998年,上海黄浦江观光隧道工程购买国外二手φ7.65m中折式土压平衡盾构,经修复后掘进机性能良好,顺利掘进隧道644m。

我国盾构技术的发展现状

摘选自王梦恕《中国盾构和掘进机隧道技术现状、存在的问题及发展思路》

盾构法施工已是一门比较成熟的地下工程施工技术。我国盾构施工技术己取得了长足的进步,但与国外先进盾构技术相比,仍然存在一定差距,主要表现在关键部件的材质和耐久性方面。因此,需要进行不懈的开发、创新和积累,以形成我国独立的机械制造、隧道设计和施工管理技术。在国家自然科学基金、973计划、863计划、企业及地方等重大项目的支持下,通过10余年的努力,我国盾构行业先后经历了初步引进、消化吸收、技术攻关和创新跨越等阶段,并在关键核心技术、实验平台研制和盾构产业发展等方面取得了重大突破。

当今中国己是世界上隧道及地下工程规模最大、数量最多、地质条件和结构形式最复杂、修建技术发展速度最快的国家。随着各大城市地铁建设力度的不断加大,跨江越海隧道工程不断增加,国家的重点建设项目,如长距离供水、水下交通、西气东输等工程都将涉及到穿越江河的问题。铁路、公路、市政、供水、供气、防洪、水电等隧道工程的建设。这些都会使隧道(隧洞)的数量大幅度增多。而一些区段将很可能需要采用盾构、TBM法进行隧道施工。盾构、TBM隧道施工法作为一种适用于现代隧道及地下工程建设的重要施工方法之一,将发挥重要作用。

近百年来,国外己建越江跨海的中等规模以上的水下交通隧道己逾百座,水下建隧的技术和方法己日益成熟。目前我国己建成的水下隧道有50多条,采用的施工方法有盾构法、硬岩掘进机法、钻爆法、沉埋管段法及浅埋暗挖法等多种。其中,水下盾构、TBM隧道主要集中在长江三角地区、珠三角地区、环渤海地区、长江流域等,如武汉长江公路隧道(长江第一隧)、南京长江公路隧道、杭州庆春路市政公路隧道(钱江第一隧)、广深港高铁狮子洋隧道、重庆排水长江隧道。

武汉长江公路隧道和杭州庆春路市政公路隧道均为双向4车道,盾构直径11 m多,3.5~4.0 km长,总投资约20亿元;而南京长江公路隧道为双向6车道,盾构直径近15 m,长约3 km,总投资达44亿元;狮子洋隧道盾构直径10. 8 m,长10. 8 km,总投资33亿元;重庆排水长江隧道盾构外径为6. 32 m,长约1 km,总投资仅1亿元。可见,盾构直径,12 m相对经济、安全,且施工风险小;盾构直径过大,其成本和安全风险会成倍增加。因此,规划中的琼州海峡海底隧道将采用12台直径为10 m左右的盾构施工,渤海湾海峡海底隧道将采用15台直径为10 m左右的TBM+钻爆法施工。

截至2013年9月,我国获得国家批准建设轨道交通的城市己达到37个,高居世界第一,未来3年,至少还有10个以上城市将获得批准。有关专家表示,地铁建设将会在较长的时间内成为中国基础建设投资的重点之一。不同形式的盾构所适应的地层范围不同,盾构选型总的原则是安全性、适应性第一,以确保盾构法施工的安全、可靠、经济、快速。上海、广州及北京地区是我国盾构应用较多且较早的地区,这3个地区分别代表了我国3大区域的地层(3大典型地层)特征—砂卵石地、软土地层和复合地层。

砂卵石地层适合采用土压盾构和开敞式盾构施工,如北京地铁、成都地铁、沈阳地铁等;软土地层适合采用土压盾构施工,如上海地铁、南京地铁、苏州地铁等;复合地层适合采用复合盾构施工,如广州地铁和深圳地铁等。另外,黄土地层和膨胀土地层因最怕水加速地层变坏而适合采用无水土压盾构和开敞式无刀盘盾构施工,如西安地铁、合肥地铁;硬岩地层适合采用TBM掘进机施工,如重庆地铁、青岛地铁、厦门地铁、大连地铁等。单洞单线地铁隧道宜选用直径为6~7m的盾构施工,应采用单层管片+混凝土复合式衬砌;单洞双线地铁隧道宜选用直径为10 ~12 m的盾构施工,采用复合式衬砌。

TBM掘进机是>20 km特长铁路、水工、山岭隧道高度机械化的开挖设备,与钻爆法配合进行快速安全施工是最好的组合方法。掘进机法虽然投资多,但具有施工快速、优质、安全、环保等优点。大伙房引水隧道、中天山特长隧道、西秦岭隧道等工程全部采用开敞式TBM+钻爆法施工,直径在10m以内,采用复合式衬砌结构,而不允许也不可能采用管片衬砌。

除了以上三种盾构技术领域的发展,根据我国的国情,我国盾构技术正朝着工程的超大断面化、异形断面化、超大深度化、超长距离化方向发展。盾构技术更加追求施工快速化,操作的高度自动化。21世纪我国城市地下空间开发利用市场广阔,大城市发展地铁交通已成大趋势。国内建设各种隧道工程的数量会越来越多。这一切都为我国盾构、掘进机及浅埋暗挖法等掘进技术的发展提供了良好的机遇。钻爆法、浅埋暗挖法、盾构、掘进机法在我国将会有广阔的发展前景和市场。当今中国已是世界上隧道及地下工程规模最大、数量最多、地质条件和结构形式最复杂、修建技术发展速度最快的国家。盾构、TBM隧道施工法作为一种适用于现代隧道及地下工程建设的重要施工方法之一,将发挥重要作用。